Întâi, puțină istorie. Industria auto din Turcia este una dintre cele mai puternice din Europa, cu o producție anuală de peste un milion de automobile și vehicule comerciale și o istorie de 60 de ani. Nu există, însă, un produs propriu 100%. Sau, mai precis spus, nu mai există.

Newsweek România a fost în fabrica Anadolu Isuzu de la Kocaeli pentru a descoperi secretele autobuzelor de tip „Lego” care asaltează Europa.

Prima fabrică de vehicule a fost deschisă în Turcia în 1959 – Otosan – și asambla modele sub licență Ford. În 1961, Devrim a scos prima mașină proiectată și făcută integral în Turcia, în uzina Tülomsaş din Eskişehir, dar nu a ajuns în producția de serie.

Prin urmare, se poate spune că prima mașină turcească a fost modelul Anadol fabricat de Otosan începând din 1966. Până în 1984, au fost produse șapte versiuni de Anadol (A1, A2, SV-1600, etc.), unele cu design inspirat de Ford Escort, Datsun 240Z sau Saab 900 și, în general, cu motoare Ford.

Apoi, turcii s-au concentrat mai mult pe producția sub licență sau pe baza unor joint venture-uri, iar astăzi, Turcia produce de la camioane, autocare și autobuze, la automobile și piese pentru nume grele, precum Ford, Toyota, Renault, Hyundai, Honda, Isuzu, MAN sau Mercedes-Benz, și se află în „Top 10 producători din Europa”.

Recent, inclusiv Volkswagen a ales Turcia pentru construcția unei noi fabrici, dar, din cauza instabilității politice și economice, se pare că nemții vor reanaliza oportunitatea investiției, pe lista scurtă aflându-se țări precum Serbia, România, Bulgaria și Ungaria.

Primul joint venture turco-japonez

Anadolu Isuzu Automotive Industry & Trading A.Ş. a luat naștere în 1984, principalul scop al primului joint venture turco-japonez fiind producerea de furgonete, camioane și autobuze de clasă medie, cu lungimi, în general, între 7 și 10 metri. Având în spate experiența Çelik Montaj, care din 1965 producea pick-up-uri și motociclete, Anadolu Isuzu a început imediat să anambleze vehicule sub brand-ul Isuzu în fabrica Kartal din Istanbul.

Apoi, în urma dezvoltării și creșterii cererii, Anadolu Isuzu a construit platforma industrială auto de la Kocaeli, pe care am vizitat-o, pe o suprafață de aproximativ 300.000 de metri pătrați. Platforma include o fabrică de camioane, una pentru autobuze și una de mașini (aici se face pick-up Izusu D-Max pentru Turcia și piețele din Orientul Mijlociu, de exemplu.

Modelul se face în mai multe țări, cum ar fi Thailanda, China, Portugalia sau Africa de Sud, pentru diferite piețe).

Rețeta autobuzelor de tip „Lego”

O fi renumită aglomerația din traficul din Istanbul, dar, cum la ei infrastructura este dezvoltată continuu, nebunia se rezumă, în principiu, la zona veche, de pe malul european, unde se află celebrul bazar și cele mai importante obiective turistice.

Turcii au săpat un tunel de 14,6 kilometri lungime, cu două niveluri, până la o adâncime de 106 metri pe sub Bosfor, în încercarea de a decongestiona cele trei poduri către Asia.

Iar în partea asiatică a Istanbulului, care este mai nouă și în permanentă expansiune, au fost trasate bulevarde cu regim de autostradă și cu opt benzi pe anumite sectoare. Mai mult, malul european este legat de cel asiatic și de „Metrobus”.

Pe mijlocul autostrăzii se află două benzi delimitate pentru autobuze, iar de-o parte și de alta a acestora șoferii au la dispoziție câte trei benzi.

Drumul de circa 50 de kilometri de la Istanbul la fabrica Anadolu Isuzu din Kocaeli a durat circa o oră. Iar când am părăsit autostrada, înainte de a ajunge la destinație, am trecut pe lângă fabrica Honda (pe care, anul viitor, japonezii au decis s-o închidă).

Am coborât din microbuz și, evident, atenția ne-a fost atrasă de primul pick-up japonez fabricat în Turcia în 1984 – un Isuzu Faster, așezat la loc de cinste, chiar lângă intrarea principală a fabricii care are o capacitate de producție de 19.000 de vehicule pe an (camioane de 8 până la 16 tone și autobuze/autocare de 7 până la 12 metri).

Apoi, după ce ni s-a făcut instructajul și am primit echipament de protecție, am vizitat centrul R&D (Cercetare & Dezvoltare) despre care vom vorbi puțin mai târziu, și am intrat în fabrică.

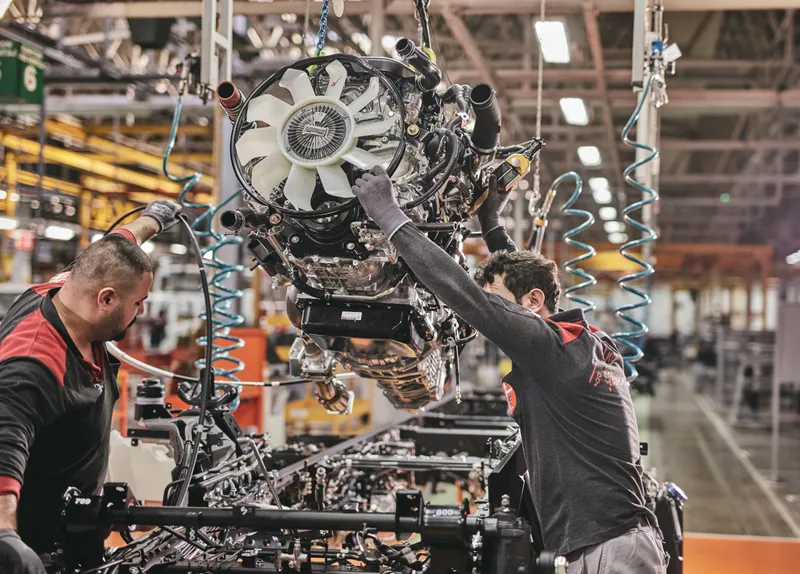

La ce producție are Anadolu Isuzu, ne așteptam să dăm cu nasul de roboți sofisticați și linii complexe de asamblare. Dar, nu. Producția este aproape în totalitate manuală. Mașinăriile doar îi secondează pe specialiști și muncitori. De ce? Pentru că forța de muncă este ieftină în Turcia și pentru că asamblarea manuală a camioanelor și autobuzelor conferă fabricii o flexibilitate foarte mare. Poate produce în același timp mai multe tipuri de vehicule, în funcție de comenzi și de specificațiile și dotările cerute de clienți.

Bineînțeles, există și un revers. Niciun vehicul nu este 100% identic cu altul. Pe linia de asamblare, de exemplu, am văzut cum doi muncitori lucrau la interiorul a două autobuze Turquoise.

Dădeau găuri cu bormașina în zona geamurilor laterale și, evident, nicio gaură dată de primul la vehiculul A nu se afla exact în același loc cea dată de cel de-al doilea la vehiculul B.

Lucrau, însă, cu foarte multă grijă, fiecare activitate din fabrică fiind monitorizată strict, pentru ca, la final, după testele de calitate, persoanele responsabile să poată fi trase la răspundere.

Iar aceste teste de calitate nu sunt doar pe hârtie. Am participat la un test de etanșeitate, în care autobuzul trebuie să reziste 24 de ore în condiții de ploaie și umiditate extreme (evident, am participat doar la o simulare de 5 minute), și la un test pe circuitul fabricii cu un autobuz.

Pilotul de încercare n-a menajat deloc autobuzul Novociti Life, ”zburând” cu viteze de 50-70 km/h peste gropi și denivelări.

Într-o altă zonă a fabricii, am văzut cum se asamblau, ca piesele de Lego, mai multe autobuze și camioane. Motoarele Cummins, FPT – Fiat sau Isuzu, transmisiile, punțile și multe alte elemente ajung la fabrică în cutii.

Specialiștii fac șasiurile sau structurile pentru autobuzele mari (Anadolu Isuzu are inclusiv secție de testare rezistenței structurilor în caz de accident. Nu e ca la Euro NCAP, ci vehiculul testat este lovit cu un fel de pendul în anumite zone, se monitorizează deformările și, dacă este cazul, este modificată arhitectura structurii).

Apoi, înainte de sfârșitul turului fabricii, am vizitat cea mai mare cameră climatică din industria auto din Turcia, care permite testarea comportamentului tuturor tipurilor de autobuze, autocare și camioane la temperaturi extreme, între -40 și +60 de grade Celsius. Această facilitate este inclusiv închiriată de alți producători de vehicule din Turcia, o astfel de facilitate neavând prea mulți.

Centrul R&D

Anadolu Isuzu a intrat pe piața europeană în 2003, cu ”midibus”-ul Isuzu Turquoise și, bazându-se pe un raport calitate/preț bun și soluții complete de mobilitate (nu doar vânzarea de vehicule, ci oferirea de servicii complete de garanție și post-garanție, precum și integrarea de sisteme logistice adaptate fiecărui client în parte), în momentul de față, a ajuns să câștige licitații și fie un jucător important în transportul urban/interurban de călători în țări precum Franța, Polonia, Bulgaria și România (Doar anul acesta în România au fost livrate peste 90 de autobuze Citiport, Citibus și Novo. Iar, per ansamblu, Anadolu Isuzu exportă vehicule în 45 de țări). Centrul propriu de R&D a fost deschis în 2009, iar, în 2015, autobuzul Isuzu Citiport a fost ales de European Coach Week (ECW), la expoziția Busworld Kortrijk 2015, drept cel mai confortabil și ergonomic autobuz din Europa (Grand Bus Award 2015).

Când am intrat în centrul R&D de la etajul întâi al clădirii administrative a facilității din Kocaeli, am fost rugați să nu fotografiem decât în zonele în care ni se va comunica punctual că avem voie. Cum industria auto se află în plin proces de schimbare datorită electrificării, specialiștii Anadolu Isuzu lucrează deja la sisteme diesel-hibride și la dezvoltarea de autobuze 100% electrice, precum și la schițarea autobuzelor viitorului. Cum arată acestea în viziunea Anadolu Isuzu vedeți în schițele de mai jos.